通常SMT生产车间拥有全自动锡膏印刷机、SMT全自动贴片机、热回流焊、自动波峰焊等各种先进的电子产品加工设备;同时配备有3D-SPI锡膏检测仪、离线AOI自动光学检测仪、ICT、ROHS测试仪等设备;如果电子制造服务(EMS)企业以及SMT工厂,不是从事自主品牌产品生产制造,而是以来料加工或定牌代工方式经营为主,则搞好客户稽核与开发无疑是业务接单及日常事务的重中之重。这些代工企业及工厂,通常是根据客户的产品概念、性能指标、技术参数、设计规格和制程工艺等要求,凭借自已的设备、资金、技术和人力,基于契约合同被授权代为制造产品。新客户的开发与现有客户的保有维护,是属于客户关系管理(CRM)的范畴,也是搞好客户稽核工作的目标,其业绩优劣直接关系到代工企业及工厂的兴亡成败。就如何搞好客户的稽核与开发,下面笔者愿与业界同仁就相关要素分享本司的经验。以一家SMT公司厂房面积为8800平方米,一线员工有400多人的SMT加工厂为实例。目前SMT日标准产能500万点;手插线三条及包装线四条,插件日标准产能150万点;

提高劳动利用率,有两个方面,一是提高直接劳动利用率,二是提高间接劳动利用率。

不断吸收国内外先进的焊接工艺,精益求精、追求完美,以满足国内外电子产品不断更新的需求

提高直接劳动利用率的关键在干一人负责多台机器 ,这就要求对操作工进行交叉培训,交叉培训的目的是使生产线上的操作工可以适应生产线上的任何工种。交叉培训赋予了工人极大的灵活性,便于协调处理生产过程中的异常问题。实现一人多机的前提是建立工作标准化制度。工作标准化是通过对大量工作方法和动作进行研究,以决定最有效和可重复的方法。工作时员工必须严格的按照标准化进行,其意义不仅在于直接劳动的利用率的提高,而且也提高了产品的质量,因为出错保护和防止废品产生等一系列技术措施的采用,确保了每一项操作只能按照惟一正确的方法进行。

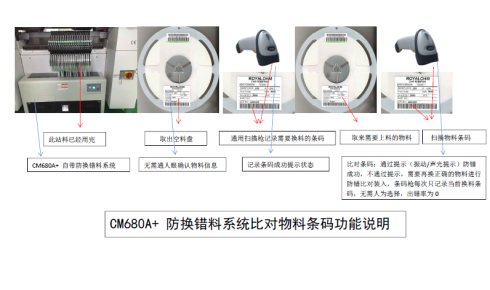

在生产设备上安装自动检测的装置同样可以提高直接劳动利用率。生产过程自始至终处在自动检测装置严密监视下,一旦检测到生产过程中有任何异常情况发生,便发出警报或自动停机。这些自动检测的装置一定程度上取代了质量检测工人的活动,排除了产生质量问题的原因,返工现象也大大减少,劳动利用率自然提高。

间接劳动利用率随生产流程的改进和库存、检验、返工等现象的消除而提高,那些有利于提高直接劳动利用率的措施同样也能提高间接劳动率。库存、的人力和物力并不能增加产品的价值,因而这些劳动通常被认为是间接劳动,若消除了产品价值链中不能增值的间接活动,那么由这些间接活动引发的间接成本便会显著降低,劳动利用率也相应得以提高。

总而言之,smt/ai精益生产是一个永无止境的精益求精的过程,它致力于改进生产流程和流程中的每一道工序,尽最大可能消除价值链中一切不能增加价值的活动,提高劳动利用率,消灭浪费,按照顾客订单生产的同时也最大限度的降低库存。精益是一种全新的企业文化,而不是最新的管理时尚。由传统企业向精益企业的转变不能一蹴而就,需要付出一定的代价,并且有时候还可能出现意想不到的问题,让那些热衷于传统生产方式而对精益生产持怀疑态度的人,能举出这样或那样的理由来反驳。但是,那些坚定不移走精益之路的企业,大多数在6个月内,有的甚至还不到3个月,就可以收回全部改造成本,并且享受精益生产带来的好处。

SMD片状元件的贴装设备为日本JUKI高速、高精度贴片机。其贴片精度达到CHIP件+/-0.1M/M,能处理多达一百多种的带装元件及托盘、管状元器件,自动贴装范围为0201及以上贴片元器件;在集成电路的贴装上,SMT生产线主要采用JUKI激光/视觉多功能贴片机,能处理各类封装的集成电路,包括SO、SOP、SOJ、TSOP、TSSOP、QFP、TQFP、PLCC、QFN、LGA、BGA等,其中QFP封装元件精度可达+/-0.08M/M,针对BGA封装元件脚距在0.35M/M及以上者均可以自动贴装; 在DIP手插件方面, 处理板宽范围在50M/M~450M/M之间;在焊接工艺方面, 不仅在采用传统工艺方面有严格的管理,同时也采用绿色环保工艺----即无铅工艺进行加工。

MT加工厂导入精益生产提高劳动利用率,电子元器件制造设备、SMT贴装设备、半导体及集成电路制造设备、PCB印刷电路技术设备制造、插装、焊接、超声波、清洗设备、元器件成型设备、电子模具、干燥试验设备、防静电技术设备、电子专用环境净化与水汽纯化技术工程设备、电子化工产品、封装技术及设备、电子工具、电动工具器材;EMS企业中的SMT工厂作为电子产品代工企业的重要环节,其综合能力对产品的核心部分即印制组装板(PCBA)的制造品质起着决定性的作用。毋庸置疑,SMT工厂是电子产品制造过程中的关键步骤,其工厂规模、工程能力、生产工艺、制程管制、质量管理等“综合能力”,为原始品牌厂商(OBM)、原始设计制造商(ODM)和原始设备制造商(OEM)评审委托代工企业,必定考察事项或稽核的重点。因而,企业及工厂能否成为其指定的协约生产厂商(CMS),不仅需要良性的人脉关系互动,更离不开过硬的“软件”和“硬件”。软件是指企业文化、管理水平、人员素养、监管体系等;硬件是指工厂规模、设备能力、资金实力等。

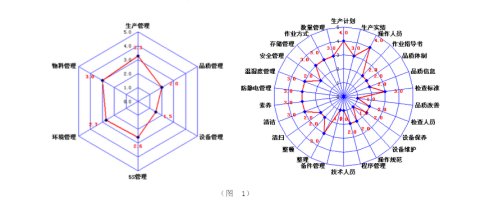

当前EMS企业及SMT的代工是很普遍的,而要搞好工厂有关客户的稽核与新客户的开发,首先必须清楚电子制造的主要经营形式及特点,并需要从客户关系方面和自身能力方面同时下功夫。为此须注意搞好以下三项工作:其一,通过SWOT分析法对客户与自身进行综合评估与分析,从而通过它较为客观且准确地认清其优势、劣势、机会与危害的相关状况。其二,准备好简明扼要的EMS企业及SMT工厂梗概PPT演示文档(Presentation),力求在最短时间内(5-10分钟)向客户清楚而全面地展示出自己的核心能力(Core Competence)。其三,企业及工厂须重视并搞好 “9S”活动管理,搞好客户关系管理(CRM)及生产合同的工艺评审(Process Review)。EMS企业及SMT工厂代工业务对手之间的竞争是剧烈的,为了争夺到更多的客户及市场份额,它们对上游客户无不竭尽所能不遗余力。搞好企业及工厂的客户稽核(Customer Audit)与新客户开发,是以客户为核心的企业营销的技术实现和管理实现;另外对于SMT代工服务,搞好合同工艺评审是提升客户满意度的关键要素之一。老实说,搞好EMS企业及SMT代工厂的客户稽核与开发,关键是须设法取得客户的认可与信任。

本文出自网络,转载请注明出处,全自动印刷机的生产领军企业深圳德森精密设备有限公司